گروه توسعه فناوری مواد خط (گروه خط) سابقه راه اندازه کارگاه مختلف جهت تولید لنت کفشک لنت ترمز را دارد و اولین این کارگاه ها در هم اکنون در شهر سنندج بر پا شده است و موجبات اشتغال برای 12 نفر نیروی بومی را فراهم ساخته است.

کارگاه لنت سنندج

محصول تولیدی کارگاه

لنت ترمز یکی از محصولاتی است که در دسته محصولات تند مصرف ( و نه پر مصرف!) قرار می گیرد. هر مالک خودروی سواری باید پس از طی هر 30 هزار کیلومتر جهت ایمنی سرنشینان باید تعویض شود. این محصول که به نوعی کامپوزیت محسوب می شود انواع مختلفی در بازار دارد که از پر مصرف ترین آنها لنت های SEMI-METAL و سرامیکی هستند (برای اطلاعات بیشتر به سایت همکار یدک مراجعه شود). در این مقاله سعی شده است به فرایند ساخت و تولید لنت و تجهیزات لازم پرداخته شود.

خواص لنت خوب

لنت ترمز مرغوب باید دارای سختی و مقاومت به سایش بهینه (به صورتی که سختی آن منجر به خورده شدن دیسک ترمز نشود)، عمر قابل قبول، عدم تولید آلودگی، مقاومت به حرارت ناشی از ترمز، انتقال حرارت مطلوب، اصطکاک مناسب و عدم تولید صدا حین ترمز باشد. همه اینها باعث شده است که تولید یک قطعه با کیفیت لنت نیازمند تجربه و فناوری های خاصی باشد. لنت ترمز به دو صورت فلش و پازتیو تولید می شود. تولید فلش به این صورت است که در طی دو مرحله لنت شکل دهی و سپس پخت می شود ولی در پازتیو تمام مراحل در یک دستگاه و یک مرحله انجام می شود. یکی از مهمترین مواردی که می تواند در کیفیت لنت تاثیر گذار باشد نوع پودر لنت تولید شده توسط تولید کننده است. اگرچه سایر مراحل مانند زمان پخت و نحوه آن، فشار پرس و زمان پخت می تواند در کیفیت لنت تاثیر گذار باشد. در اصطلاح مهندسی لنت ترمز از طریق پرس گرم تولید می شود.

برای اخذ مشاوره و راه اندازی خط تولید انواع لنت خودرو با ما تماس بگیرید.

با شماره تلفن ۲۸۴۲۶۹۵۵ ۰۲۱ در ساعات اداری تماس بگیرید.

مراحل تولید

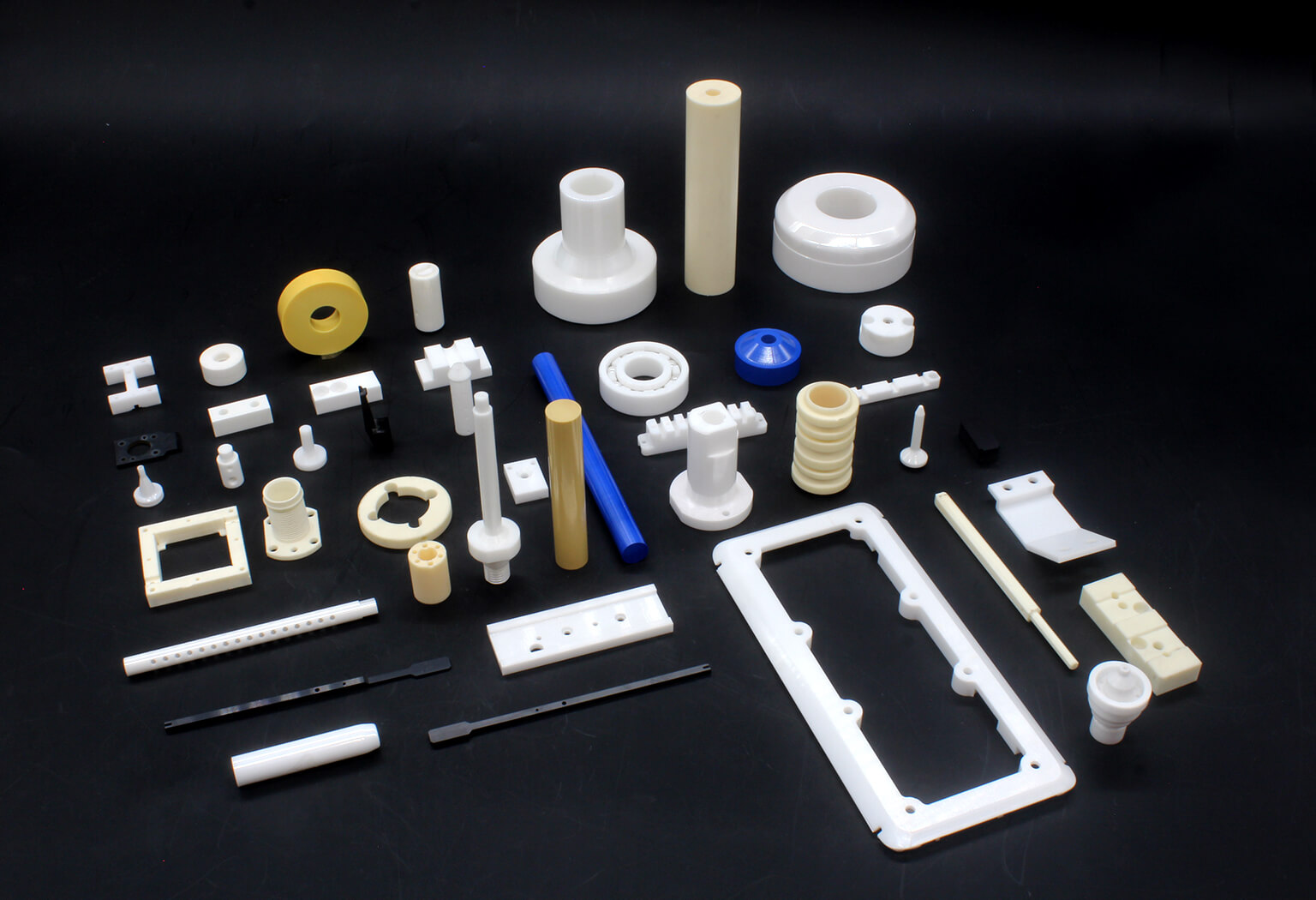

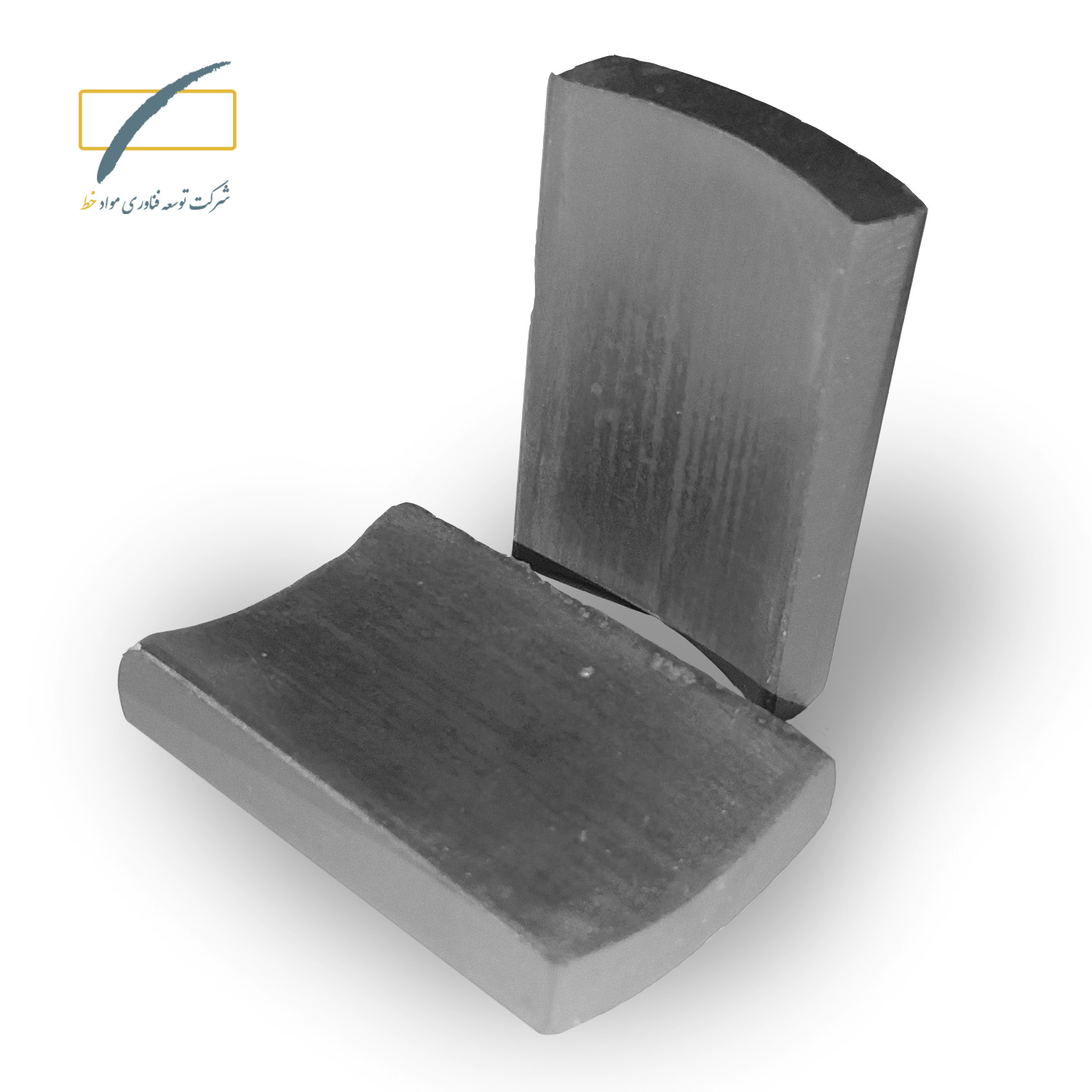

یک لنت از دو قسمت ساخته شده است که یکی قسمت اصطکاکی و به اصطلاح خود کامپوزیت لنت است و دیگری قسمت آهنی و کفشک لنت هستند. جهت تولید کفشک های لنت، امروزه از سیستم برش لیزر و دستگاه پرس ضربه (جهت تولید نک ها و خم ها) استفاده می شود. البته جهت برش نیز می توان از پرس ضربه ای استفاده نمود. قسمت مهم در اینجا نقشه دقیق قالبها و راحتی کار با آنهاست. کفشک خوب کفشکی است که تاب کم و موج کمی داشته باشد و اندازه برش آن دقیق بوده باشد.

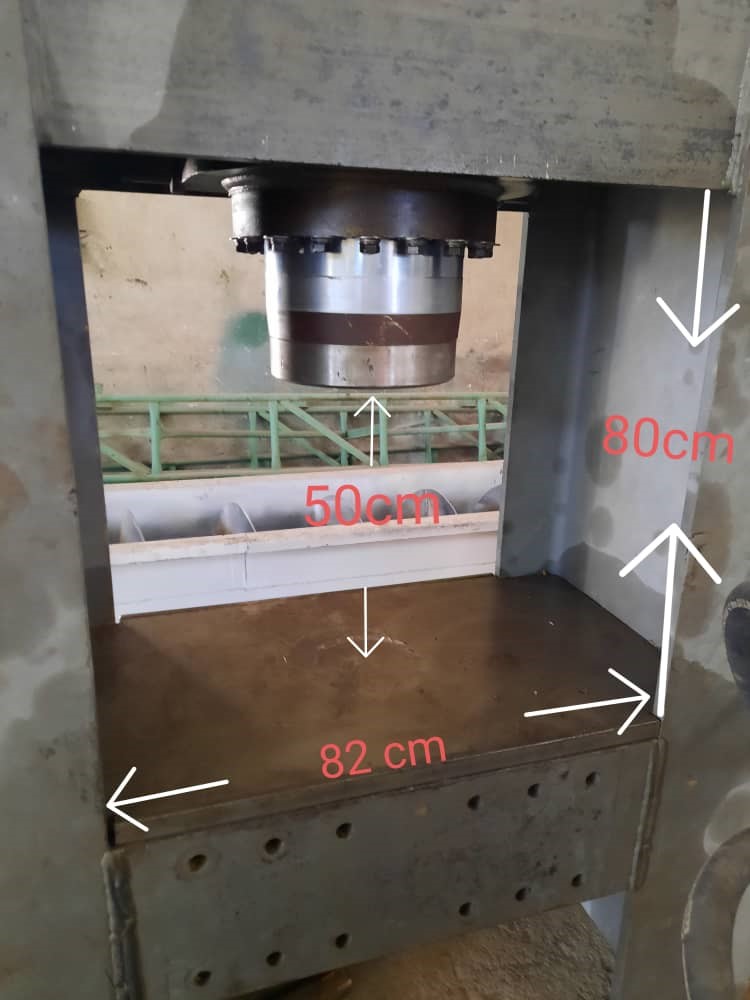

پس از توزین و آماده سازی پودرهای لازم، آن پودرها در میکسر جهت یکنواخت شدن مخلوط می شوند. سپس جهت تولید لنت به روش فلش، پودر مخلوط شده دو مرتبه وزن شده و سپس داخل قالب های پیش فرم ریخته شده و توسط پرس تک محور با ظرفیت 150 تن فشرده می شود. لازم به ذکر است که پودر بعد از فشرده شدن باید نه خیلی سفت و نه خیلی سست باشد بلکه یک حالت ارتجاعی قابل قبولی داشته باشد که اگر با شست دست بر آن فشار وارد شد مقداری فرو رود و سپس به حالت قبل بر گردد.

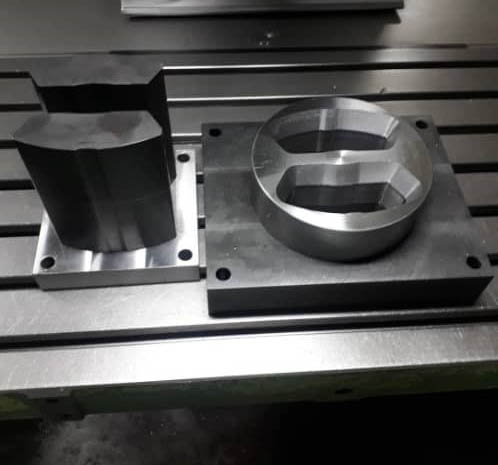

قالب پرس لنت ترمز

دستگاه پرس تک محوره

اتصال کامپوزیت

جهت اتصال قسمت کامپوزیتی لنت با کفشک پس از تمیزکاری کفشک ها ابتدا بر روی کفشک ها چسب موسوم به چسب لنت که رقیق شده است توسط پیستوله به اندازه مشخص پاشیده می شود. کفشک های چسب خورده در مجاورت هوا قرار داده می شوند تا خشک شوند. سپس کفشک های چسب خورده به همراه کامپوزیت آماده شده بر روی قالب پخت قرار داده می شوند. و بر اساس زمان بندی خاصی که هر پودر دارد پخته می شود. دما و فشار و زمان لازم جهت پخت لنت بستگی به نوع پودر متفاوت است و دمای لازم برای تولید ما بین دمای 150 تا 200 درجه سانتیگراد قرار دارد. با توجه به اینکه در تولید لنت از پلیمر و رزین استفاده می شود با اعمال دما مقداری از این پلیمرها وارد واکنش شده و گاز تولید می کنند که باید هر چند ثانیه یکبار فشار را جهت خروج گازها آزاد کرد. معمولا به ازای هر 90 ثانیه بین 15 تا 30 ثانیه جهت تنفس به لنت اعمال می کنند و به صورت کلی فرایند تولید 6 تا 7 دقیقه زمان می برد. که در زمان های پایانی نیازی به نفس دادن نیست و لنت کامل تحت فشار پخته می شود.

قالب و دستگاه پوزیتیو

قالب پخت لنت

دستگاه پخت

پس از پخته شدن لنت، فرایند پولیش کاری سطح لنت و رنگ پشت کفشک و لیبل زنی و بسته بندی لنت صورت می گیرد. جهت تولید لنت به روش فلش تمام مراحل فوق در یک قالب و تحت یک پرس با شرایط خاص خود انجام می شود.