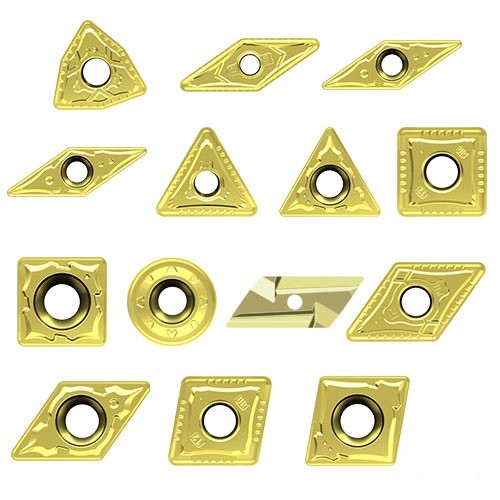

یکی از پر مصرف ترین قطعاتی که احتمالا هر دانشجوی رشته فنی و مهندسی با آن برخورد داشته است، الماسه هایی است که جهت تراشکاری مصرف می شوند و عموماً به الماسه تراش شناخته میشوند. این محصول، یکی از پرکاربرد ترین قطعات مصرفی کارگاههای تراشکاری دستی و کامپیوتری در هر کشوری است و به طور متوسط میتوان گفت که هر کارگاه تراشکاری سالانه بین 30 تا 50 میلیون تومان از این قطعات را مصرف می نماید. الماسه تراش در اشکال مختلف جهت کاربردهای مختلف ساخته می شوند و اشکالی که بر روی آنها مشاهده می شود مرتبط با نوع فعالیت آنهاست و البته برای زیبایی قطعات نیست!! در این مقاله سعی شده است تا آشنایی نسبتا جامعی جهت تولید این قطعات داده شود.

خواص الماسه تراش

الماسه های تراشکاری باید دارای دو خصوصیت باشند اولین خصوصیت مقاومت به سایش و خصوصیت دیگر مقاومت به ضربه است. همین نشان دهنده این است که باید قطعه دارای چقرمگی (ضربه پذیری) مناسب و در عین حال سطح سخت باشد. جالب است بدانید که نسبت چقرمگی و سختی یا مقاومت به سایش نسبت معکوسی است. هرچه مقاومت به سایش یک قطعه بیشتر باشد و سختی آن بالاتر رود از چقرمگی و ضربه پذیری آن کاسته می شود. حتما شنیده اید که سرامیک ها دارای مقاومت به سایش بالایی هستند اما اگر یک قطعه سرامیکی را از فاصله 2 متری به پایین پرت کنید حتما شکسته خواهد شد اما فولاد ها دارای چقرمگی بالایی هستند و حتی اگر آنها را از فاصله های بالا پرتاب کنید هم خم به ابرو نمی آورند.

پس برای تولید این قطعات باید موادی مصرف گردد که طول عمر بالایی را برای یک الماسه شکل دهند. بر اساس نوع کارایی که از یک الماسه تراش مورد نیاز است از ترکیبات مختلفی مانند فولاد های مقاوم یا کامپوزیت های سرامیک-فلز یا کامپوزیت های سرامیکی استفاده می شود. اما مقاوم ترین آنها کامپوزیت های سرامیک فلز هستند.

تولید تنگستن کارباید

مرحله اول استخراج اکسید تنگستن از معادن است. تنگستن فلزی است دیرگداز که در ساخت فولادهای آلیاژی نیز کاربرد دارد.پس از خردایش و حرارت دادن و انجام فرایندهای لیچینگ آنچه از معدن استحصال می شود اکسید تنگستن است. سپس اکسید تنگستن خرد شده را با کربن مخلوط می کنند و تا دمای 1200 درجه سانتیگراد حرارت می دهند که پودر تنگستن کاربید ساخته شود. روش های دیگری نیز مانند روش Kennametal پیشنهاد شده است که تا دمای 2200 درجه سانتیگراد حرارت اعمال می شود. البته فرایند سنتز تنگستن کاربید را می توان با استفاده از پودر تنگستن خالص نیز انجام داد.

شرکت توسعه فناوری مواد خط با داشتن دانش و تجربه کافی امکان طراحی و راه اندازی خط تولید قطعات مختلف کامپوزیتی و سرامیکی، مانند الماسه تراش، را دارد. با ما تماس بگیرید.

اندازه ذرات بدست آمده بسیار بستگی به اندازه ذرات اکسید تنگستن اولیه و دما و زمان اعمال شده برای سنتز دارد. به صورتی که در روش Kennametal اندازه ذرات به بیش از 100 میکرون خواهند رسید.

تولید قطعات الماسه تراش

اکثراً از ترکیب کاربید تنگستن و کبالت جهت تولید این قطعات استفاده می شود که با نسبت خاص با یکدیگر مخلوط می شوند. جهت استحکام دهی به این قطعات افزودنی های دیگری نظیر تیتانیوم، نیکل و کروم، تانتالیوم کاربید، تیتانیوم کاربید، نیوبیوم کاربید و … به ترکیب اصلی اضافه می گردد. روش تولید آنها مانند سایر سرامیک ها می باشد پس از خردایش مناسب و ترکیب کامل پودر ها با یکدیگر و افزودن چسب و رطوبت، الکل یا هگزان مناسب و روانکار (موم نرم) مناسب، پودرها داخل قالب مناسب ریخته شده و در فشار مناسب پرس می شوند. میزان اندازه ذرات پس از خردایش بهتر است زیر 1 میکرون باشد. لازم به ذکر است که اگر این افزودنی ها به تنگستن کاربید اضافه نگردد باعث می شود که در حین انجام برش و افزایش دما تنگستن کاربید با قطعه وارد واکنش شود. سپس پودر توسط اسپری درایر یا ماشین های دیگر خشک شده و به صورت گرانول در می آید. و در نهایت توسط پرس خشک یا قالب گیری تزریقی (injection molding) فرایند پرسکاری و فشرده سازی انجام می شود.

لازم به ذکر است که جهت طراحی قالب باید میزان شرینکیج این پودرها پس از زینتر شدن لحاظ گردد. بر اساس تحقیقات انجام شده میزان این شرینکیج حدود 50% می باشد. این پرس می تواند تک محوره، CIP، یا دوطرفه باشد. نوع پرس و میزان فشاری که بر قطعه وارد می شود به نیاز کاربرد آن به یکنواختی چگالی قطعه بستگی دارد. پس از پرس قطعات وارد خشک کن شده تا چسب و رطوبت اضافه خارج شود و سپس قطعات بر روی صفحات کربنی یا مولیبدنی قرار داده می شوند و در دمای بالاتر از 1500 درجه سانتیگراد به مدت حداقل 13 ساعت زینتر می شوند. پس از زینتر شدن و خنک شدن قطعات نیاز به پولیش و صافکاری سطح این قطعات است که توسط دستگاه های دقیق انجام می شود. البته روش های دیگری نیز مانند استفاده از کوره های خلا یا کم فشار با گاز هیدروژن در دمای 1200 تا 1300 درجه سانتیگراد پیشنهاد شده است.

لایه نشانی و پوشش دهی الماس

بر اساس نوع قطعات و نیازی که در صنعت به آنها وجود دارد احتمالا باید فرایندهای دیگری نیز بر روی آنها جهت افزایش سختی لحاظ گردد. لذا پس از آماده سازی قطعات لازم است که لایه الماسه ای بر روی آنها جهت بالابردن سختی و مقاومت به سایش اعمال شود. با استفاده از تکنولوژی های PVD یا CVD می توان این لایه را در حد چند میکرون (بین 0.1 تا 20 میکرون بر اساس نیاز) بر روی این سطوح نشاند. نکته قابل توجه در تولید این نمونه ها میزان نفوذ این لایه پوشش دهی شده بر قطعات است که باید حداقل 0.02 تا 0.2 میکرون در زیر لایه نفوذ کرده باشند.

البته مواد دیگری را نیز بر اساس نیاز بر روی سطوح پوشش می دهند:

- سه لایه کاربید و نیترات تیتانیوم جهت بالابردن مقاومت به سایش و سختی

- یک لایه اکسید آلومینیوم جهت بالابردن مقاومت حرارتی و حفظ سختی در دمای بالا و همچنین پایداری ساختاری

- یک لایه تیتانیوم نیتراید که باعث عدم جوش خوردن ابزار با قطعه می شود.

در نهایت یک قطعه براق و درخشان و با چگالی بالای 98% تولید خواهد شد که مقاومت به سایش و ضربه بالایی را دارد. همچنین برای تولید این قطعه استاندارد ISO 1832.2 جهت مطالعه بیشتر به خوانندگان معرفی می شود.